Hieronder volgt een verslag geschreven door één van de deelnemers van de workshop, John Franken:

Het is vrijdag 17 mei en ik ben weer op weg naar Stein. Best wel spannend eigenlijk, want we krijgen een workshop Visual Harvesting voorgeschoteld.

Ze zeggen het, diegenen die van ’t verste komen, zullen de eersten zijn. En dat klopt ook wel als ik in Limburg aankom. Geeft niet hoor, want dan ben ik zowat de eerste die van de heerlijke vlaaien mag proeven.

Ondertussen is Martine van Remoortele al bezig met de opstelling van de ruimte waar ze haar workshop zal houden. Martine is een door de wol geverfd persoon. Haar contacten leiden haar al snel over de Belgische grenzen heen, eigenlijk wereld wijd. Ze heeft haar sporen verdiend op terreinen als communicatie, marketing en kwaliteitsmanagement. Ze vertelt ons hoe ze op weg in het vliegtuig een boek aan het lezen is, dat haar ineens op nieuwe ideeën brengt.

‘De Zin en de Onzin van vergaderen’. Dat is wat ze bij aanvang op ons afvuurt. Hoeveel “goesting” (wat een prachtig Belgisch woord!) heb je eigenlijk in vergaderen. Ze schetst zo maar een vergadering. De ruimte beige, grijs, schelpwit en wat voor andere weinig inspirerende kleuren. De beamer toont de ene na de andere sheet met allerlei informatie waarvan je na de zoveelste haast in slaap valt. Hoe mooi zou het niet zijn als je meer kleur en beelden in een vergadering kan brengen; meer leven zeg maar.

Uit een rondgang blijkt hoeveel uren we eigenlijk besteden in vergaderingen. Wat kunnen we dan doen om die vergaderingen leuker te maken, maar tevens ook een stuk efficiënter?

Dit is wat Martine ons te melden heeft:’Visual harvesting… visueel oogsten, brengt mensen in beweging, wakkert interactie aan en brengt de samenwerking op een hoger plan. Het kunnen vastleggen van de essentie in één samenhangend beeld werkt direct verhelderend voor alle betrokkenen, vergemakkelijkt de communicatie en ijlt nog lang na.’

‘Een tekening zegt meer dan ellenlange rapporten’, zegt Martine, ‘het blijft bovendien ook beter hangen!’ Het is het begin van een interessante, maar ook erg leuke workshop.

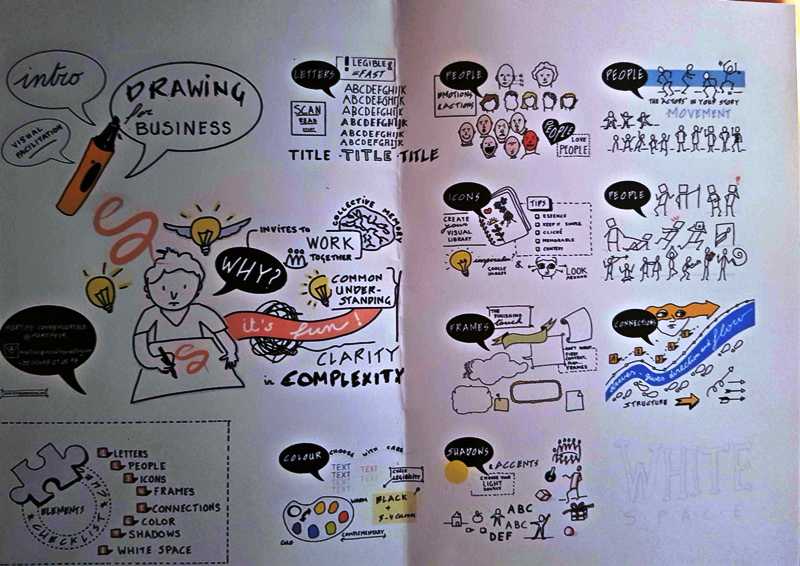

‘Tekenen wordt betekenen en Tekenaars worden betekenaars’, houdt Martine ons voor.Zo leidt ze ons deze middag door een wereld van icoontjes, denkpaden en effectieve posters die een beleving of boodschap perfect vangen.

We oefenen om icoontjes beleving (gevoel) en beweging mee te geven. Gezamenlijk in groepjes werken we denkprocessen uit en zelfs verbeelden we onze grootste angsten uit in de vorm van posters. Frappant daarbij dat Chrétien en ik onafhankelijk met hetzelfde idee komen: de papierversnipperaar als eindstation. Het wordt ons allemaal duidelijk dat beelden inderdaad een boodschap scherper overbrengen dan duizend woorden. Een boodschap die bovendien veel scherper en langer in ons geheugen blijft hangen. Een blik achteraf op een dergelijke tekening, en de hele discussie tijdens die sessie komt gelijk weer boven drijven.

Een tip van Martine is om te kijken naar woorden die je telkens en over en weer gebruikt. Vang ze in een tekening, sla die op en je hebt het begin van een visueel idioom; een tekeningen boekje dat je steeds kunt hergebruiken. Natuurlijk komen er nog echte “teken-tips” voorbij. wat zijn de verhoudingen van een hoofd, hoe met kleuren te werken, arceringen van letters en contrasten aan te leggen. Alles om het visuele effect te versterken.

Een tip van Martine is om te kijken naar woorden die je telkens en over en weer gebruikt. Vang ze in een tekening, sla die op en je hebt het begin van een visueel idioom; een tekeningen boekje dat je steeds kunt hergebruiken. Natuurlijk komen er nog echte “teken-tips” voorbij. wat zijn de verhoudingen van een hoofd, hoe met kleuren te werken, arceringen van letters en contrasten aan te leggen. Alles om het visuele effect te versterken.

De boodschap is wel aangekomen. Als ik even over mijn eigen positie nadenk, kom ik tot de conclusie dat ik altijd al de neiging heb om te tekenen, te krabbelen en te sparren voor een whiteboard of flipover. Maar deze sessie heeft me wel tot nadenken gezet. Wie weet wat ik hiermee kan en hoe ik het ga inzetten.

Als ik naar huis tuf, ben ik tevreden over deze middag, ze was weer erg leuk en nuttig. Ik ga er zeker wat mee doen.

Als eerste wil ik over Nederland naar huis, de Belgische weg bevat veel werkonderbrekingen en ik verwacht in de spits veel files. Het tegendeel is waar! Amper op weg naar de snelweg die me richting Eindhoven stuurt, of de radio braakt de nodige file waarschuwingen uit met vertragingen tot wel een uur. Onmiddellijk draai ik om, richting Antwerpen gaat de reis. En weet je wat? Ik ben geen enkele file tegengekomen en kon overal doorrijden. Zelfs de ring van Antwerpen zelf levert me nauwelijks vertraging op. Conclusie; het was een goede dag!

Kijk voor meer foto’s van deze bijzondere workshop op: https://www.bozinbeeld.nl/5690-skl-bijeenkomst-te-stein

19 Oktober was de Kwaliteitskring te gast bij de Europese productielocatie van Vistaprint in Venlo. Peter Frencken, de suppli

19 Oktober was de Kwaliteitskring te gast bij de Europese productielocatie van Vistaprint in Venlo. Peter Frencken, de suppli